Diese Seite erklärt die Funktionsweise digitaler Messtaster nach dem Magnescale-Prinzip. Anwendung finden diese Sensoren vorwiegend in Maschinen und Anlagen mit linearbewegten Teilen wie z.B. Vertikal-Bearbeitungszentren, Bohr- und Fräszentren, Fahrständer- und Portalfräsmaschinen oder in der 3D-Drucktechnik.

Die Position der linearbewegten Teile werden präzise erfasst und als Regelgröße bzw. Feedbacksignal in eine Steuerung (z.B. SPS) geführt. Entscheidend für den erfolgreichen Einsatz der Sensoren in diesem Umfeld ist die Robustheit der Sensorik gegenüber industrieeller Verschmutzung mit z.B. Schnittpartikel wie Späne, Holz- und Textilfasern, Papierstäuben und anderen abrasiv wirkenden Stoffen in Verbindung mit Bohremulsionen, Öl, Wasser oder chemisch wirkenden Substanzen, die im Fertigungsprozess anfallen. Ein unempfindliches Verhalten gegenüber diesen Einsatzbedingungen mit langer Lebensdauer und höchster Genauigkeit erfüllen die digitalen Magnetbänder nach dem Magnescale-Prinzip.

Das Funktionsprinzip der digitalen Magnetbänder nach dem Magnescale-Prinzip beruht auf dem magnetoresistiven Effekt (GMR, giganto-magnetoresistiver Effekt) in MR-Elementen.

Der elektrische Widerstand der MR-Elemente ist Abhängig von der Stärke und Richtung der magnetischen Feldstärke (Flussdichte) eines externen Magnetfeldes.

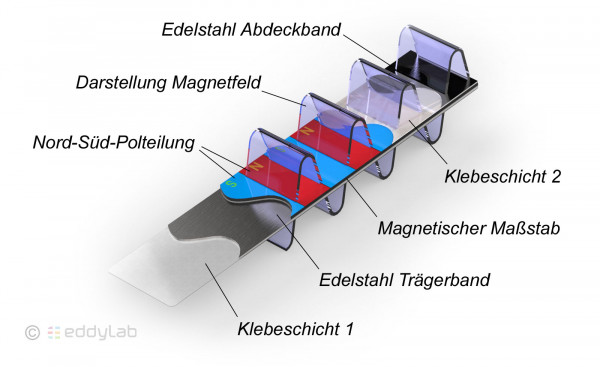

Das externe Magnetfeld wird gebildet durch einen permanent magnetisierten Neodym-Eisen-Bor Maßstab mit wechselnder Nord-Süd-Polteilung, der in Form eines flexiblen multipolaren Magnetbandes ausgeführt ist. Charakteristisch für die Eignung des Magnetbandes für die Messtechnik ist die Polteilungsgenauigkeit. Hierbei ist die örtliche Position des Polmaximums auf dem Magnetband als auch die magnetische Feldstärke und dessen Steilheit im Poldurchgang von enormer Wichtigkeit.

Flexibles multipolares Magentband - Aufbau

Flexibles multipolares Magentband - Aufbau

Das magnetische Maßstabmaterial wurde basierend auf den Kenntnissen aus der Festplatten- und Speichermedienherstellung entwickelt. Es zeichnet sich durch eine extrem hohe Magnetdichte und extreme Widerstandsfähigkeit gegenüber externen Störfeldern aus. Wichtige magnetischen Kennzahlen des Materials sind z.B. die Remanenz Br mit 0,2-0,25 T und die Koerzitivfeldstärke Hc mit 120 kA/m. Die flexible magnetische Schicht wird mit einer Schutzschicht überzogen und ist zusätzlich mit einer Edelstahlabdeckung gegen Beschädigungen geschützt.

Zusätzlich zum Magentband wird der Lesekopf benötigt. In diesem befindet sich ein Array mit den MR-Elementen. Der MR-Sensor ist ein Dünnfilmsensor auf einem PCB. Das generierte Ausgangssignal der MR-Elemente steht im Verhältnis zur Änderung der magnetischen Feldstärke (Flussdichte) bei Bewegung des Lesekopfes über die magnetische Polteilung bestehend aus Nord- und Südpolen. Jeder einzelne MR-Sensor erzeugt dabei ein sinusförmiges Signal im Poldurchgang. Harmonische Schwingungen, die neben dem Sinussignal entstehen, werden über eine spezielle Anordnung der MR-Elemente im Array eliminiert, so dass der Signal/Rausch Abstand für diese Sensortechnik ausgesprochen hoch ist und das Signal frei von harmonischen Schwingungen ist.

Durch den Einsatz eines Sensorarrays lassen sich besonders effektiv Amplituden-, Phasen- und Offsetfehler eliminieren. Dieses Verfahren qualifiziert die digitalen Magnetbänder nach dem Magnescale-Prinzip für schwierige und heikle Applikationen unter hohen Vibrationen und Schockbelastungen. Ein Bruch des Magentbandes ist unmöglich.

Durch die hohe Signalqualität des magnetisch erzeugten Sinussignals können heutzutage in den Magnescale-Systemen durch Interpolation in der Folgeelektronik sehr hohe Auflösungen mit höchster Interpolationsgenauigkeit erzielt werden, die früher nur optischen Systemen wie z.B. Glasmaßstäben vorbehalten waren.

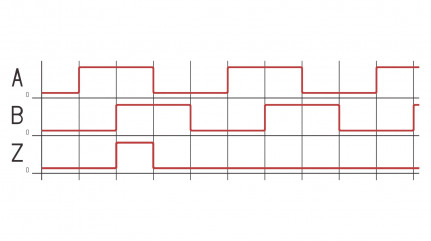

Die Auswerteeinheit interpoliert die Sinussignale zu einem inkrementellen TTL-Ausgangssignal mit spezifizierter Auflösung (Transistor-Transistor-Logik). Mithilfe des Interpolators werden die phasenverschobenen Perioden der Sinus-Kurven verstärkt und mathematisch unterteilt und als robustes Puls-Signal mit höchster Messauflösung ausgegeben.

Das TTL-Signal (Transistor-Transistor-Logik) benötigt eine Versorgungsspannung von 5V oder 24V (HTL). Die Pulse werden als High-Pegel und Low-Pegel ausgegeben, wobei der High-Pegel einem Spannungswert nahezu der Betriebsspannung entspricht und der Low-Pegel als niedriger Spannungswert (meist nahe 0V) wiedergegeben wird.

Um die Pegeldefinition einzuhalten, wird für den High-Pegel ausgangsseitig eine minimale Ausgangsspannung garantiert und eingangsseitig eine minimale Eingangsspannung gefordert. Bzgl. des Low-Pegels wird eine maximale Aus- bzw. Eingangsspannung definiert.

Abb.: ABZ-Puls

Abb.: ABZ-Puls

Das TTL-Ausgangssignal kann über diverse Zählerkarten verarbeitet und somit an alle gängigen Steuerungen angeschlossen werden. Die Zählerkarten erkennen je nach Einstellung des Taktes und der Geschwindigkeit die Pulse des TTL-Signales.

Referenzpunkte eigenen sich zum Setzten des Nullpunktes des Messsystems. Dazu ist eine zusätzliche magnetische Signalspur (Z-Spur) in das Magnetband eingebracht. Befindet sich der Lesekopf auf dem Referenzpunkt oder überfährt er diesen, so wird ein separates Referenzsignal ausgegeben. Anwendung findet diese Technologie nach dem Maschinenstart oder vorhergehender Stromlosigkeit des Systems und fehlender Positionsinformation. In einer Referenzfahrt fährt die Maschinensteuerung den linear bewegten Teil definiert in seine Anfangsposition. Dabei wird der Referenzpunkt überfahren und der Positions- bzw. Zählerwert auf Null oder auch auf einen definierten Startwert gesetzt. Die Referenzfahrt kann beliebig oft ausgeführt bzw. zu sinnvollen Ereignissen wie z.B. Maschinenstart, nach Not-Aus-Betätigung oder zur Offsetkorrektur im Warmlaufprozess einer Maschine vorgenommen werden.

Verschiedene Magnetbänder wie z.B. die SL700-Serie verfügen zusätzlich über einen oder mehrere Referenzpunkte bzw. Multireferenzpunkte.

SL110/SL130: kein Referenzpunkt

SL331: kein Referenzpunkt

SL700: kein Referenzpunkt

SL710: Ein einzelner Referenzpunkt (die Position des Referenzpunktes kann gewählt werden und muss bei Bestellung des Systems angegeben werden. Die Referenzpunktgenauigkeit beträgt hier +/- 1 mm.

SL720: (Multi-) Referenzpunkte sind wiederkehrend alle 60 mm auf dem Magnetband als separate Spur angebracht. Die Maschinensteuerung kann jedoch zwischen den einzelnen Referenzpunkten nicht unterscheiden. Das System arbeitet inkrementell. Hierzu kann an einer beliebigen Stelle bei bekannter Position mit Überfahren des Referenzpunktes das Positionssignal korrigiert werden. Dies ist ideal zur Korrektur des Temperaturganges der Maschine oder Korrektur unterschiedlicher Belastungszustände und bei besonders hohen Anforderungen an die Genauigkeit.

SL730: Es sind zusätzliche abstandscodierte Referenzmarken zwischen konstant aufeinander folgenden Referenzpunkten angebracht. Jede Referenzmarke liegt somit zwischen zwei Referenzpunkten. Die Position der Referenzmarke zwischen den beiden Referenzpunkten entspricht dem Absolutweg, so dass über die Auswertung der Lage der Referenzmarke zwischen zwei Referenzpunkten die absolute Position im Messbereich bestimmt werden kann. Diese Methode erfordert einen Algorithmus in der Maschinensteuerung und bietet die Möglichkeit, das absolute Positionssignal an einer beliebigen Position durch Überfahren zweier Referenzpunkte mit Auswertung der Position der Referenzmarke zwischen den Referenzpunkten wiederherzustellen. Abhängig von der absoluten Position wird die Referenzmarke um 800µm zwischen den Referenzpunkten weiter verschoben und indiziert die absolute Lage im Messbereich. Z.B. die Absolutposition der 3. Referenzmarke bei einem Abstand von 80mm zwischen zwei Referenzpunkten beträgt: 3x80mm + 3x800µm.

Diese Ausführung ist vorteilhaft bei besonders langen Verfahrwegen wie z.B. Portalfräsmaschinen oder Vertikal-Bearbeitungszentren bis zu 100 m Linearweg, bei denen ein Rückfahren des Antriebes in die Ausgansposition (meist eine definierte Maschinenseite oder Endposition der Lineareinheit) einen unverhältnismässig hohen Aufwand bedeuten würde.

Alle Magnescale Magnetbänder und Maßstäbe können sowohl als „Stand-Alone“, aber auch in Verbindung mit Multifunktionsanzeigen oder Interface Modulen betrieben werden. Hierdurch ergeben sich viele schnelle und unkomplizierte Möglichkeiten zur Installation. Ebenso können die Magnescale Magnetbänder an unterschiedliche Steuerungen oder Anzeigen eines Fremdherstellers angeschlossen werden.

Magnescale bietet auch flexible Multi-Interfaces für die digitalen Messtaster an. Über ein RS-232C-Interface, welches auch optional mit BCD-Schnittstelle erhältlich ist, können maximal 64 Magnetbänder angeschlossen werden.

Sowohl über Multifunktionsanzeigen als auch die verschiedenen Interface-Module können Daten über den PC aufgezeichnet werden.

Abb.: MG Interface

Mit einem effektiven Messbereich von bis zu 30.000 mm können alle gewünschten Messbereiche ohne Einbußen in der Auflösung realisiert werden.

Digitale Magnetbänder und Maßstäbe sind durch ihre vielfältigen Ausführungen fast universell einsetzbar. Die Magnescale Messsysteme sind hauptsächlich aus Stahl aufgebaut und haben deshalb das gleiche thermische Verhalten wie z.B. Werkzeugmaschinen mit Gussbett. Im Gegensatz zu optischen Messsystemen mit Aluminiumgehäuse, die zum Teil schwimmend befestigt werden, werden die Magnescale Messsysteme fest mit dem Maschinenbett verschraubt. Durch diese steife Befestigungsart wird eine erstklassige Vibrations- und Schockfestigkeit der Messsysteme erzielt.

Bei Änderungen der Umgebungstemperatur verhalten sich die Magnescale Längenmesssysteme wie das Maschinenbett, d. h. die Ausdehnung der Längenmesssysteme entspricht der des Maschinenbetts. Dadurch haben Temperaturänderungen kaum Einfluss auf die Genauigkeit der Maschine.

Das magnetische Funktionsprinzip ist extrem unempfindlich gegenüber Verschmutzungen wie Öl, Wasser und Staub, da sich Magnetfelder davon nicht ablenken oder beeinflussen lassen. Natürlich sollten feste Partikel, wie z. B. Späne oder aggressive Kühlemulsionen, nicht in das Messsystem gelangen, da diese das Messsystem beschädigen können.

Digitale Magnetbänder und Maßstäbe weisen eine sehr gute Linearität auf. Messbereichsabhängig können Linearitäten von bis zu ±0,2 µm erreicht werden. Bei einem Messbereich von 30.000 mm wird eine Linearität von ±283 µm erreicht.

Eine hochgenaue Auflösung von 0,2 µm wird auch bei einer Verfahrgeschwindigkeit von bis zu 384 m/min erreicht.

Digitale Magnetbänder und Maßstäbe reagieren ausschließlich auf axiale Verschiebungen des Lesekopfes. Gegenüber radialem Versatz oder einer nicht hundertprozentig geradlinigen Bewegung des Messobjektes sind die Wegaufnehmer unempfindlich und das Ausgangssignal wird nicht beeinflusst. Jedoch ist zu beachten, dass der Lesekopf den maximalen Abstand zum Magnetband nicht überschreiten darf.

Alle Magnetbänder und Maßstäbe sind wartungsfrei. Durch eine kontaktlose Messung entsteht keine Reibung oder Verschleiß.

Hohe Genauigkeit

Hervorragende geeignet für raue Umgebungen: Öl, Wasser, Staub, Vibrationen und Stöße

Sehr stabile Messergebnisse über lange Zeiträume

Kalibrierung des Messbereiches ist nicht nötig

Hervorragende Eigenschaften gegenüber elektromagnetischen Störungen

Sehr hohe Ansprechgeschwindigkeit

Da die Signalverarbeitung bei digitalen Wegmesssensoren nicht durch Kennlinien der Einzelelemente bestimmt wird, sondern über eine numerische Verarbeitung erfolgt, sind digitale Messtaster keinen Störungen wie Rauschen oder Verzerren unterworfen.

Das Magnetband SL110/130 ist eine robust und leicht zu installierende Lösung für Messbereiche bis zu 30.000 mm. Es weist eine Auflösung von 10 µm auf, bei einer Genauigkeit von bis zu ±25 µm und einer maximalen Verfahrgeschwindigkeit von bis zu 300 m/min.

Abb.: SL110/130 mit PL20C

Abb.: SL110/130 mit PL20C

Durch den Lesekopf PL81/82 kann hier das Ausgangssingal zwischen TTL und Open Collector gewählt werden. Ebenso kann die Auflösung eingestellt werden. Das Magnetband ist robust und leicht zu installieren.

Diese wartungsarme und schnell installierte Lösung erreicht eine Auflösung von bis zu 2 µm. Über die Interpolatoren MJ100 und MJ110 wird ein TTL oder ein HTL Open Collector-Signal ausgegeben.

Die SL700-Serie bietet eine hohe Auflösung von 0,2 µm. Zusätzlich kann diese Variante ohne, mit einem oder mehreren Referenzpunkten sowie auch Referenzmarken bestellt werden. Abhängig von der PL101-Ausführung gibt das System ein 1V Spitze-Spitze- oder TTL-Signal aus. Mit einer Verfahrgeschwindigkeit von bis zu 384 m/min ist dieses System bestens für dynamische Messungen geeignet. Es deckt einen Messbereich von 50 mm – 100 m ab.